Ready To Wear Suit Factory를 가다.

Ready To Wear Suit Factory를 가다.

비즈니스 수트를 제작하면서 ...

Ready To Wear Suit Factory를 가다.

메멘토모리는 쇼룸에서 그리 멀지 않은 곳에 위치 하고 있는 기성 수트 공장을 선택하였습니다.

기성복을 제작하는 기계화된 공장에서 기존의 패턴과는 디테일이 다른 수트를 만드는 일은 잦은 소통을 필요로 하기 때문입니다.

비즈니스 수트 제작을 진행하면서, '기성복'이라는것이 기존 맞춤 시스템과는 많이 다르다는 것을 다시 깨닫게 되었습니다.

기계화된 공장에서 이전과 다른 패턴으로 새로운 디테일을 넣어 제작한다는 것은 상당히 긴 개발기간과 적지 않은 오더 수량을 수반하였습니다.

기성 수트 공장을 돌릴 수 있는 최소수량을 맞추려다 보니 상상도 못한 많은 원단 수량을 오더해야 했고,

단추를 비롯한 여러개의 부자재를 직접 주문하여 제작하다 보니 처음 해보는 일도 많았습니다.

2월부터 시작한 이 프로젝트도 어느덧 10월 출시로 확정되어 이제 끝이 보이고 있습니다.

많은분들께서 생소하실 수 있는 기성수트 제작과정에 대해 사진으로 보여드리고 싶어

공장에서 촬영한 몇장의 사진들을 모아 조금이나마 제작현장의 모습들을 전하려합니다.

기성복이란 특정한 사람을 위해 맞춘 것이 아니라,

일정한 기준 치수에 따라 미리 여러 벌을 지어 놓고 파는 옷을 뜻합니다.

Ready To Wear, 우리는 줄여서 RTW라 부르기도 합니다.

기성복은 한번에 많은 물량을 제작하기 때문에 많은 양의 원단을 미리 오더 하여 제작준비를 하게 됩니다.

물론 단추를 비롯한 부자재들도 비즈니스 수트에 맞게 준비해 놓습니다.

메멘토모리의 첫 비즈니스 수트 컬렉션은 Vitale Barberis Canonico (V.B.C 이하 까노니꼬)의 솔리드 플란넬로 제작되었습니다.

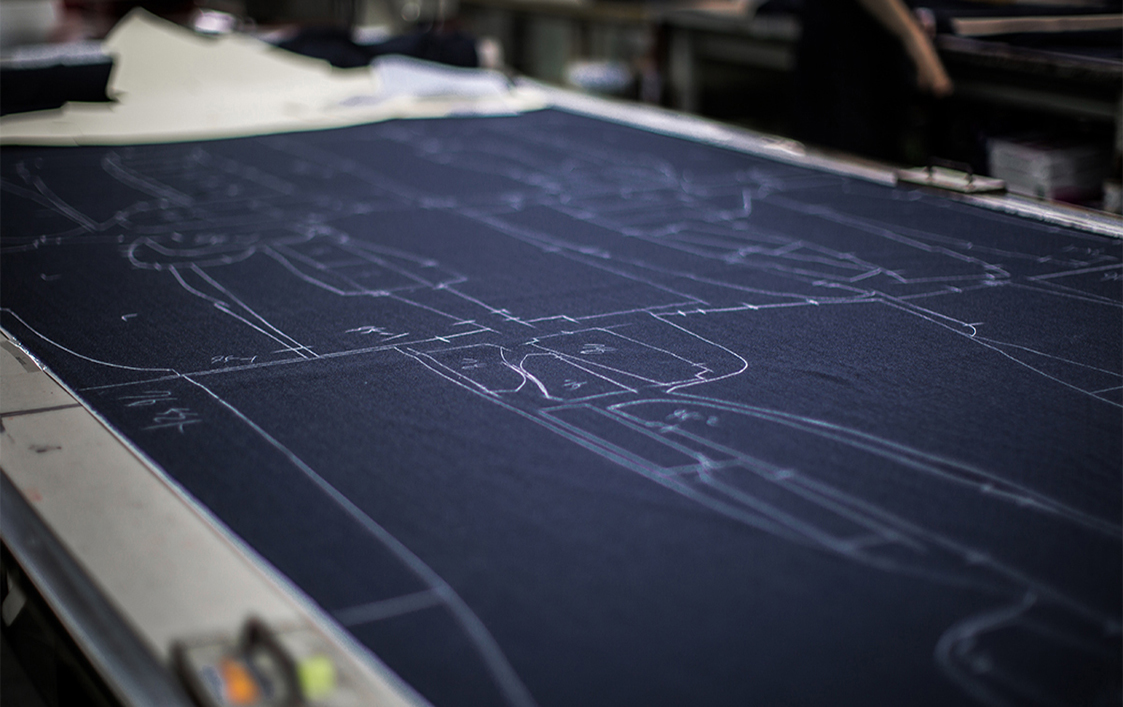

모델별 패턴과 각 패턴의 사이즈 별로 정리해 놓은 모습입니다.

마카와 재단작업시 사용합니다.

원단 검사 로링기입니다.

원단 수량과 원단에 결점이 있는지 확인하는 기계입니다.

원단을 재단하기 전 원단에 패턴을 그리는 과정입니다.

메멘토모리는 패턴의 디테일과 각패턴의 실루엣을 확인하기 위해 번거롭고 복잡한 작업이지만

보다 정교한 작업을 위해 원단에 패턴을 미리 마킹한 후 CAM재단을 진행합니다.

다트 봉제와 옆선 봉제 후 가름솔 다림질 작업입니다.

봉제 후 발생될 수 있는 심 퍼커링(seam puckering)이나 원단손상을 잡아주고

주머니 봉제 전 입체적인 패턴에 맞게 앞판을 자리잡게 해주는 작업입니다.

수트의 안쪽에 주머니 작업을 하기 위해 주머니 위치를 표시합니다.

Treasure 스쿠이 미싱 일명 팔자뜨기 미싱입니다.

Collar 펠트와 Collar 심지를 고정하여 입체감을 잡아주는 작업입니다.

Button Sewing Machine ...

수트 메인 라벨 봉재 작업

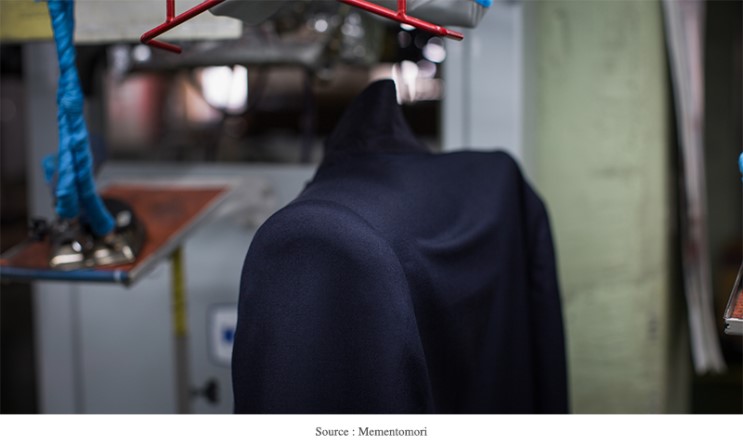

Double Shoulder Off Press

수트에서 어깨는 매우 중요한 부분으로 브랜드에 컨셉에 맞게

충분한 연구개발 및 검토를 마친 뒤 제작되어야 합니다.

편안한 수트의 느낌을 위해 프레스 작업은 최대한 세밀하고 정교하게 진행됩니다.

Collar Master Press

어깨와 칼라의 윤곽을 입체적으로 만들어주는 프레스 과정입니다.

라펠의 크기를 확인하고 잡아주면서 칼라의 뒷부분과 고지선을 잡아주면서 프레스합니다.

이 작업은 입체적인 패턴의 칼라와 라펠을 더욱 조화롭게 해줍니다.

완성된 수트 각각의 디테일과 사이즈를 확인합니다.

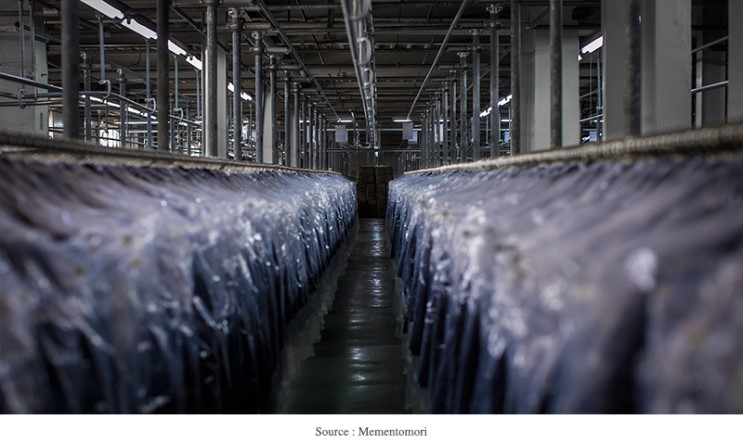

최종 검품 이후 출고를 기다리는 수트들..

Written by JANGSTYLE

[출처] 비즈니스 수트를 제작하면서 ...|작성자 JAGNSTYLE

[출처] 비즈니스 수트를 제작하면서 ...|작성자 JAGNSTYLE